Mécanismes principaux :

- Diffusion : mouvement aléatoire des particules qui réduit les différences locales de concentration.

- Convection : déplacement de groupes de particules sous l’action mécanique (pales, rubans, tambours).

- Cisaillement : rupture des agglomérats et dispersion des particules fines.

Critères de choix d’un mélangeur

- Nature des produits (poudres, liquides, visqueux)

- Sensibilité thermique

- Intensité de mélange (doux vs cisaillement élevé)

- Mode opératoire (batch ou continu)

- Contraintes hygiéniques (CIP, pharma, agro)

Procédés connexes :

- Désagglomération

- Sphérisation

- Empâtage

- Enrobage

- Granulation

- Déshumidification (séchage)

- Réaction chimique

- Cristallisation

- …

Types de mélangeurs :

- Mélangeurs à cuve tournante : biconiques, en « V », etc. (mouvement doux, diffusion)

- Mélangeurs à cuve fixe :

- Mélangeurs Verticaux

- Mélangeurs Horizontaux

- Mélangeurs à rubans (forte convection)

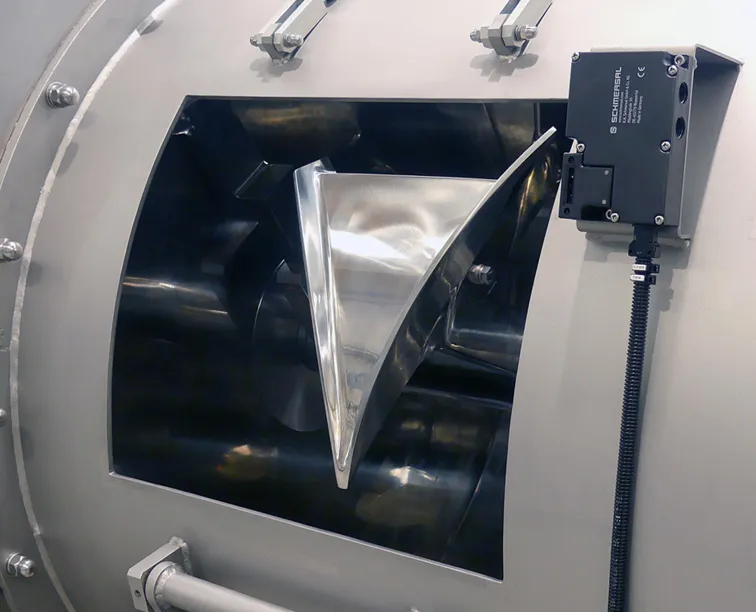

- Principes : Deux rubans hélicoïdaux tournent dans une cuve horizontale.

Utilisation : Poudres sèches, granulés, produits fragiles, additifs alimentaires, produits chimiques et pharmaceutiques.

Avantages : Mélange Doux, sans dégradation de la matière, mais rapide et homogène, adapté aux lots moyens à grands. - Mélangeurs à socs ou à pales (cisaillement et dispersion rapide)

- Principe : Des bras métalliques brassent énergiquement les matières solides ou semi-solides.

Applications : Pâtes alimentaires, pâtisseries, épices, farines, produits chimiques en poudre, mortiers spéciaux, ...

Avantages : Temps de mélange très court. Mélange homogène pour produits à viscosité moyenne. Reproductibilité des mélanges.